编码器应用领域:智能电批——电动螺丝机告别 “盲拧”“漏拧”!从 “拧螺丝工具” 变身智能制造 “精度担当”

在3C电子车间里,工人握着电批给手机金属片锁螺丝,每颗螺丝的拧紧角度差0.1°就可能导致外壳贴合不严。

在新能源汽车电池包生产线,多轴电批同时作业,只要有一个轴的定位偏差,就可能引发安全隐患。

在家电组装厂,每天数千次的螺丝锁付中,哪怕一次 “过拧” 或 “欠拧”,都可能让洗衣机滚筒在使用中出现松动……

这些场景里,电批看似只是 “拧螺丝的工具”,但背后藏着制造行业对 “精度” 和 “效率” 的极致追求。

而绝对值编码器和拉绳位移传感器,正是让电批突破精度瓶颈、适配智能制造的 “核心大脑”。彻底改变了这一局面。

要理解编码器为何能给电动螺丝机带来质变,得先搞清楚当下电批行业在实际生产中面临的 “痛点”——从无锡丹尼克尔服务的汽车零部件厂商,到深圳泽达合作的家电企业,几乎所有客户都在被这些问题困扰。

第一个挑战是 “精度要求越来越严”。

丹尼克尔作为国家专精特新 “小巨人” 企业,其智能拧紧工具服务于96%以上的汽车及零部件品牌,汽车白车身地板焊装线、电池包底部拧紧等场景,对螺丝的拧紧角度和扭矩要求精确到 “毫米级”;

泽达自动化给比亚迪、格力等企业提供的自动锁螺丝机,针对手机、空调等产品,需要处理 M0.5-M2的微小螺钉,一旦电批定位不准,就会出现 “滑丝” 或 “压伤零件” 的问题。

传统电批靠 “经验设定圈数”,就像蒙眼走路,根本满足不了这种高精度需求。

第二个挑战是 “产线换型越来越快”。

广东速美达深耕3C和新能源行业18年,其客户经常遇到 “上午组装手机、下午切换到智能手表” 的柔性生产需求,电批需要快速适配不同规格的螺丝和零件。

帝阁精密的智能电批服务于上千家电子厂,客户的订单从 “批量生产” 转向 “小批量多品种”,电批如果每次换型都要人工调试半天,效率直接减半。

传统电批的 “固定参数” 模式,在柔性生产面前完全 “跟不上节奏”。

第三个挑战是 “数据追溯越来越重要”。

现在的制造企业都在建 “智能工厂”,丹尼克尔的数字化拧紧系统能记录每一次锁付数据。

泽达的自动螺丝机支持不良率实时监控,但如果电批没有精确的位置反馈,这些 “数字化” 就成了 “空架子”——不知道每颗螺丝的实际拧紧角度,怎么追溯问题根源?不知道电批的实时位置,怎么远程监控设备状态?

而绝对值编码器和拉绳位移传感器的出现,恰好给这三大挑战提供了 “精准解决方案”。

就像给电批装上了 “高清眼睛” 和 “灵敏神经”,既能实时捕捉位置变化,又能把数据传给控制系统,让电批从 “粗放作业” 转向 “精准可控”。

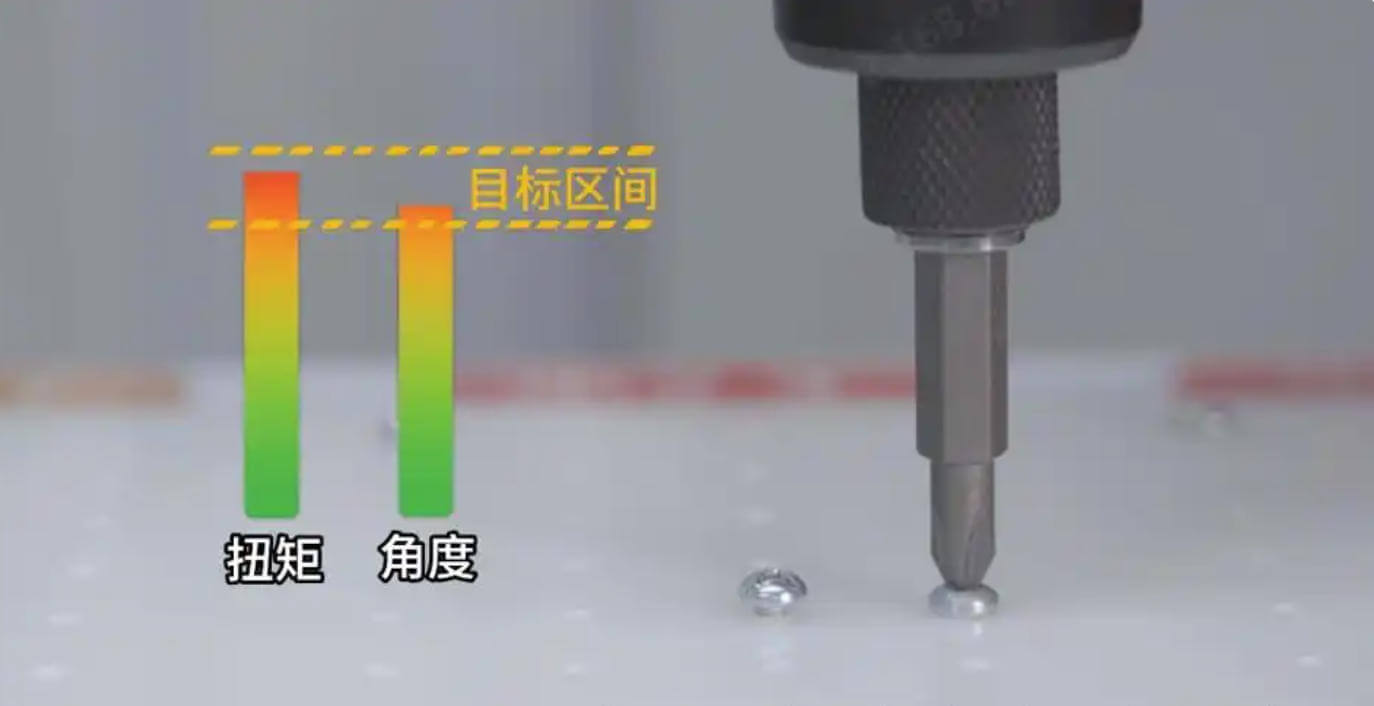

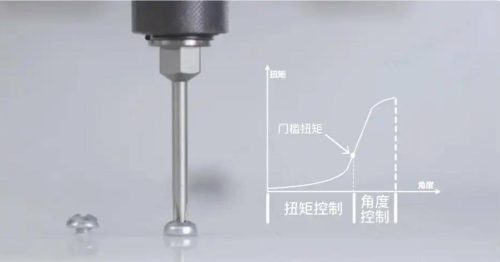

那么绝对值编码器如何解决 “精度难题”的问题呢?

绝对值编码器,能有效的解决“感知”的难题。它能将电动螺丝机电机的旋转角度转化为精确的数字信号,而且这种信号是“绝对”的——也就是说,只要设备通电,它就能立刻给出当前的准确位置,不需要像增量编码器那样“从零开始计数”,这就从根本上避免了断电后位置丢失的问题。

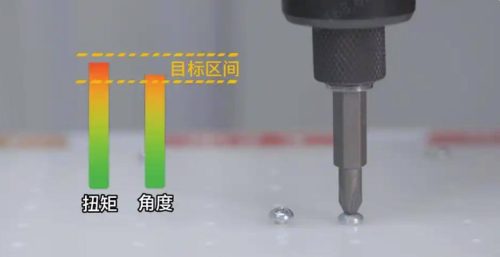

欧艾迪绝对值编码器,比如OID-R2504D-17S1S、OID-V33806D-16S1S,最核心的优势就是 “高分辨率” 和 “实时反馈”。

拿丹尼克尔的汽车电池包自动拧紧系统来说,电池包螺丝的拧紧角度偏差不能超过0.5°,否则可能导致接触不良。装上绝对值编码器后,电批电机每转0.01°,编码器就能把信号传给控制系统,一旦发现角度偏离预设值,系统立刻调整电机转速,确保每颗螺丝都 “拧得刚刚好”。

再看速美达的多轴电批应用场景。速美达的水平多关节机器人搭配拧压系统,一次能给电视机背板锁6颗螺丝,传统多轴电批最头疼的就是 “同步问题”——有的轴快、有的轴慢,导致部分螺丝拧紧不到位。而绝对值编码器能给每个轴单独提供 “位置身份证”,控制系统对比6个编码器的数据,实时调整每个轴的速度,让6个电批的动作完全同步。从而大大提高了组装效率,而且也降低了不良率。

对于泽达自动化服务的3C电子客户,编码器的 “柔性适配” 能力更是帮了大忙。泽达的FTR 系列螺丝供料机需要适配M0.8-M6的不同螺丝,电批也得跟着换参数。以前换型时,工人要反复调试电批的旋转角度,少说要20分钟;现在升级用上绝对值编码器,编码器能快速读取新的螺丝参数,电批自动调整角度和扭矩,换型时间缩短到3分钟。

除了绝对值编码器,我们的拉绳位移传感器在电批行业也有 “妙用”。比如在大型家电的螺丝锁付中,电批需要上下移动调整高度,传统靠限位开关控制,精度差、容易磨损。

拉绳位移传感器能实时测量电批的高度位置,精度达到 0.05mm,而且寿命长、抗干扰。

自动锁平台用上拉绳位移传感器后,电批上下移动的定位误差可以从1mm降到0.1 mm,不仅减少了零件压伤,还让锁付速度提高了15%。

现在制造业都在谈 “智能制造”。编码器其实是电批走向智能化的 “关键桥梁”。

丹尼克尔的拧紧系统能通过物联网远程监控设备,背后就是编码器把电批的实时角度数据传到云端;

速美达的机器视觉系统搭配电批作业时,编码器的位置数据能和视觉定位精准匹配,让电批 “看得准、拧得对”;

泽达的黑灯工厂方案中,编码器记录的电批数据能预测设备故障——比如编码器发现电批旋转角度波动变大,系统就会提醒 “该换电机了”,避免设备突然停机。

从汽车零部件到3C电子,从新能源电池到家用电器,电批行业的发展越来越快,对精度、效率、智能化的要求也越来越高。而绝对值编码器和拉绳位移传感器,就像给电批装上了 “升级包”——既解决了当下的精度难题,又为未来的智能化铺路。

我们和智能电批客户的合作,其实就是制造业 “精准化、智能化” 转型的缩影:不是靠复杂的技术堆砌,而是靠像编码器这样的 “小部件”,解决生产中的 “大问题”,让每一颗螺丝都拧得精准,让每一条产线都高效运转。

随着智能制造的深入,电批还会面临更多挑战——比如更微小的螺丝、更快的换型速度、更复杂的多设备协同。但我们的编码器也会持续升级,比如研发更高分辨率的型号,开发更抗干扰的产品,满足新能源车间的电磁环境;甚至结合AI技术,让编码器能预测电批的故障。我们相信,只要抓住 “精度” 这个核心,编码器就能一直成为电批行业的 “可靠伙伴”,助力制造企业拧出更高品质、更高效率的 “中国智造”。